“Klanten zoals BMW willen jaren later nog kunnen zien wat de productieparameters waren”

Traceability is een trending topic. Niet alleen in food, want ook in bijvoorbeeld automotive worden steeds hogere eisen aan de ‘herleidbaarheid’ van het productieproces gesteld. Voor Aludyne Netherlands, automotive toeleverancier van aluminium en magnesium componenten, was dat een belangrijke reden om te investeren in een MES. Of liever: in een serie van ‘MESSEN’, want geen van de eerdere platformen sneed als een mes door de aluminiumboter. Totdat de organisatie kennismaakte met Pro-Fa. “Nu hebben we geen MES, maar een SMES, een Super MES,” aldus Aludyne Projectleider Martijn de Vries.

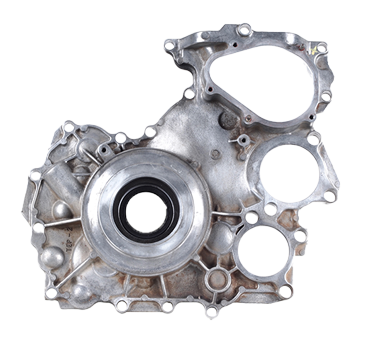

Eerst wat back story: Aludyne startte in 1952 en bediende in de begintijd DAF en (later) Volvo. Sinds 1992 was het onder de naam Brabant Alucast onderdeel van het Hoogovens concern. Mede door de onrust rondom Corona, werd het in 2021 ingelijfd door de aluminium knuckle marktleider, Aludyne, Inc., met 27 vestigingen in negen landen en zo’n 3500 medewerkers. In Oss wordt de automotive sector bedient. Martijn: “Met een focus op lichte componenten (Al en Mg) en hogedruk spuitgieten. De productie is vergaand geautomatiseerd, want onze fabriek is hightech georiënteerd. Wat ook meteen verklaart waarom we kunnen concurreren met bedrijven in lage lonen landen. We produceren van oudsher veel componenten voor de motoren en aandrijflijn. De laatste jaren schuift dit echter op naar chassisonderdelen, ook wel structuurdelen genoemd . Onderdelen dus die extreem belast moeten kunnen worden. Technisch uitdagend, want structuurdelen moeten licht, sterk én flexibel zijn, zodat zij niet te veel vervormen bij een botsing. Om die materiaaleigenschappen te borgen, moeten de delen na het gieten een warmtebehandeling ondergaan én is het essentieel dat er checks worden ingebouwd. Bijvoorbeeld omdat je bij warmtebehandeling van aluminium het risico loopt dat de ingesloten lucht, die inherent is aan spuitgieten, blaasjes op het oppervlak veroorzaakt. Dat moeten we dus voorkomen.”

Data afvangen

Pro-Fa kwam in beeld bij een tender rondom de productie van de voorophanging voor de BMW 5 en 7 series. “BMW hecht veel waarde aan traceability. Eigenlijk willen ze jaren later nog kunnen zien wat de productieparameters waren. Ons bestaande MES kon tot op zekere hoogte in die behoefte voorzien, maar we wilden de volgende stap zetten. En tegelijkertijd veel meer data ‘afvangen’, zodat we richting Industrie 4.0 konden bewegen: niet alleen steekproefsgewijs controleren, maar continu monitoren, bijvoorbeeld op basis van trendgrafieken, zodat we proactief in plaats van reactief kunnen optreden.” Binnen het productieproces is traceability nu op individueel productniveau ‘ingebakken’ en wordt er continu data verzameld. “Omdat we eventuele afwijkingen nu eerder identificeren, kunnen we sneller ingrijpen, wat ook betekent dat het productieproces efficiënter verloopt.”

Drie Dee

Hoe werkt het ‘super MES’ in de praktijk? “Zie het als een BI kwaliteitsdashboard waar real-time productieprocesdata wordt getoond. Elke stap is in beeld. Denk aan scheur- en röntgencontroles, aan tegeltjes die machines representeren en bijvoorbeeld de productiesnelheid en foutmarges tonen. Maar ook aan 3D visualisaties van onderdelen, waar controleurs afwijkingen op kunnen aangeven. Dat maakt het onder andere mogelijk om ‘trends’ te signaleren en verbanden nauwkeuriger inzichtelijk te maken. Het doel is problemen te signaleren voordat in het productieproces de tolerantiegrens wordt overschreden. De kracht is dat je soms dingen ontdekt die onder het oppervlak sudderen. Als een probleem ‘maar’ 1 op de 10.000 keer optreedt, ontsnapt het aan je aandacht. Maar als je dat in een grafiek verwerkt, valt het ineens op. We kunnen dus meer analyseren en veel fijnmaziger en sneller acteren.” Hoewel het in dit voorbeeld menschen van vleesch ende bloedt zijn die afwijkingen opmerken, wordt er ook geëxperimenteerd met AI. Martijn: “We onderzoeken met Pro-Fa of fouten die bij geautomatiseerde röntgencontroles worden geconstateerd, kunnen worden gecombineerd met de overige data. Dan heb je het dus over voorspellende informatie. Mooie toekomstmuziek.”

Extra aantrekkelijk

Ook zonder AI levert het platform al enorme voordelen op. “Kwaliteitscontroles vinden ‘verderop’ in het proces plaats. Het is dus zaak om de terugmeldtijd bij afwijkingen zo kort mogelijk te maken. Met de Pro-Fa oplossing is die periode gereduceerd van ongeveer acht uur naar minder dan één uur! Komt bij dat de interactie met de user goed is verzorgd. Het werkt snel en intuïtief. We merken bij klantpresentaties dat het ook voor hen meerwaarde heeft. Door deze digitale innovatie zijn we een aantrekkelijker partij geworden.” En de samenwerking? “Onze oplossing is behoorlijk innovatief en we moesten dus veel samen uitzoeken. Los van het uitgebreide, oorspronkelijke ontwikkelingsplan, kwamen zo steeds verbeterpunten aan het licht. Het fijne is dat Pro-Fa meedenkt en veel expertises in huis heeft. Plus: als gebruiker denk je vaak te weten wat je wilt, maar blijkt de werkelijke behoefte anders te zijn. Dat kunnen we samen met Pro-Fa goed in kaart brengen.”